Toggle Dropdown

Приложение 10

к приказу Министра энергетики

Республики Казахстан

от 30 декабря 2016 года № 580

Методические указания по проведению эксплуатационных очисток маслосистем турбоагрегатов с применением водных растворов биологически разлагаемых

моющих средств

Редакция с изменениями и дополнениями по состоянию на 16.03.2025 г.

1. Настоящие Методические указания по проведению эксплуатационных очисток маслосистем турбоагрегатов с применением водных растворов биологически разлагаемых моющих средств, (далее – Методические указания) разработана в соответствии с подпунктом 323) пункта 15 Положения о Министерстве энергетики Республики Казахстан, утвержденного постановлением Правительства Республики Казахстан от 19 сентября 2014 года № 994, и предназначены для определения порядка применения биологически разлагаемых моющих средств, при проведении эксплуатационных очисток от загрязнений трубопроводов и элементов маслосистем турбо–, гидроагрегатов, маслохозяйств, маслосистем другого энергетического оборудования, в которых используются нефтяные смазочные масла.

2. В настоящих Методических указаниях применяются следующие основные понятия и определения:

1) концентрация - величина, характеризующая количественный состав раствора;

2) шлам - это сложные физико-химические смеси, которые состоят из нефтепродуктов, механических примесей (глины, окислов металлов, песка) и воды.

Иные понятия и определения, используемые в настоящих Методических указаниях, применяются в соответствии с законодательством Республики Казахстан в области электроэнергетики.

3. В настоящих Методических указаниях приведены основные рекомендации по применению водных растворов биологически разлагаемых моющих средств серии ТМС Л (далее - ТМС Л) при проведении эксплуатационных очисток (промывок) от загрязнений, осажденных в процессе эксплуатации энергетического оборудования на внутренних поверхностях трубопроводов и маслоохладителей (без их разборки), согласно Правилам технической эксплуатации электрических станций и сетей, утвержденным приказом Министра энергетики Республики Казахстан от 30 марта 2015 года № 247 (зарегистрирован в Реестре государственной регистрации нормативных правовых актов за № 11066).

4. Концентрация ТМС Л в водном растворе составляет от 8 до 15 %. Для приготовления раствора необходимо применять обессоленную воду или конденсат.

Глава 2. Назначения и краткие сведения о ТМС Л

5. Биологически разлагаемые моющие средства ТМС Л (ТМС ЛН и ТМС ЛК) изготавливаются на основе смеси щелочных компонентов, поверхностно-активных веществ (далее - ПАВ) и ингибиторов коррозии и предназначены для удаления масляного шлама и остатков нефтепродуктов из трубопроводов, резервуаров, теплообменных аппаратов и других элементов маслосистем промышленного оборудования.

6. Для проведения эксплуатационных очисток маслосистем энергетического оборудования используются следующие ТМС Л:

1) ТМС ЛН для очисток маслосистем (без их разборки) и резервуаров хранения нефтепродуктов;

2)ТМС ЛК для очисток только маслоохладителей и отдельных элементов маслосистем.

7. Так как ТМС ЛН и ТМС ЛК являются щелочными средствами, не рекомендуется их использовать для очистки резервуаров и трубопроводов из алюминиевых сплавов.

8. Раствор ТМС ЛН не содержит компонентов, принципиально не совместимых с турбинными маслами. Воздействие раствора ТМС ЛН после последней водной промывки на турбинное масло практически не отличается от воздействия дистиллированной воды.

9. Оптимальная температура водного раствора в процессе промывки составляет от 40 до 55°С, на турбоагрегатах оптимальный температурный режим обеспечивается с помощью подачи в маслоохладители горячей воды.

10. При промывке трубопроводов маслохозяйств температурный режим обеспечивается с помощью электронагревательных кабелей или паровых спутников.

11. Отработанные промывочные растворы ТМС Л утилизируются на очистных сооружениях электростанций, так как входящие в их состав ПАВ обладают свойствами биологической деградации. Отработанные промывочные растворы способны разлагаться в течение 18-20 суток, что особенно важно для объектов, не имеющих специальных систем нейтрализации.

12. Перед началом промывки и проведения подготовительных работ по монтажу схемы промывки из маслосистемы отбираются образцы масляного шлама. Образцы шлама используются для определения в лабораторных условиях оптимальной концентрации ТМС Л в промывочном растворе. Критерием выбора оптимальной концентрации промывочного раствора является полное удаление масляного шлама со стальных пластин из стали типа Ст. 3, которые используются для нанесения образцов масляного шлама, при минимизации времени промывки. Полнота удаления масляного шлама определяется методом оптической микроскопии (кратность увеличения не менее 40).

Диапазон рабочих концентраций составляет от 8 до 15 %.

13. Водными растворами ТМС Л удаляется масляный шлам и нефтепродукты с очищаемых металлических поверхностей. Это обеспечивает безопасное выполнение огневых работ при ремонте или модернизации масляных систем и баков. Эксплуатационные очистки выполняются в период проведения капитальных ремонтов оборудования.

14. Информация о необходимости очистки масляных систем и баков энергетического оборудования получается, при выполнении анализа изменения показателей качества турбинного масла, эксплуатируемого в оборудовании. Основными критериями необходимости очистки являются следующие факторы:

1) наличие в масле растворенного масляного шлама;

2) длительная эксплуатация (более 6 месяцев) турбинного масла типа Тп-22С или Тп-22Б с кислотным числом 0,1 миллиграмм гидроокиси калия (КОН) на грамм масла (далее - мг КОН/г) и более (для турбинного масла типа Тп-30 снижение значения кислотного числа до 0,15 мг КОН/г и менее с последующим его ростом до значения 0,15 мг КОН/г и более);

3) ухудшение класса промышленной чистоты масла, согласно ГОСТ 17216-2001 «Чистота промышленная. Классы чистоты жидкостей», до значения 12 и более.

Чем выше значение класса промышленной чистоты, тем больше необходимость в проведении очистки;

4) периодическое обводнение масла;

5) одновременное наличие нескольких из вышеперечисленных факторов повышает необходимость проведения очистки.

15. Штатные масляные насосы применяются для промывки, если их конструкция обеспечивает надежную работу насоса на воде (центробежные насосы с сальниковыми уплотнениями). Если штатные масляные насосы не перекачивают воду из-за особенностей их системы смазки и конструкции, то используются специальные промывочные насосы, которые устанавливаются дополнительно в маслосистему, на период проведения промывки.

16. Эффективность промывки определяется методом оптической микроскопии после проведения мембранной фильтрации проб промывочного раствора.

17. Промывка маслоохладителей и других элементов энергетического оборудования осуществляется на специальных стендах методом циркуляции раствора ТМС Л или с помощью струйных технологий.

Глава 3. Порядок проведения эксплуатационных очисток с применением ТМС Л

Параграф 1. Подготовительные работы

18. Выполняется визуальный осмотр маслосистемы или резервуара (бака) после слива масла, определяется наличие загрязнений и необходимость проведения очистки. Критерием необходимости очистки является наличие масляного шлама на дне маслобака (резервуара) и (или) в трубопроводах. При отсутствии возможности корректного определения количества шлама в системе из-за его неравномерного распределения, очистку считают необходимой, если после протирки вскрытых участков сливных трубопроводов на фильтровальной бумаге или салфетке остаются хорошо видимые следы шлама и (или) шлам образует слой (5 миллиметра (далее - мм) и более) на дне маслобака.

19. Отбирается проба масляного шлама из маслобака и (или) сливных маслопроводов турбогенератора, гидроагрегата, другого энергетического оборудования, резервуара маслохозяйства, которые очищаются.

20. Определяется в лабораторных условиях характер масляного шлама (содержание в нем твердых частиц и нефтепродуктов). Определяется эффективность очистки металлических поверхностей от шлама водными растворами ТМС Л различной концентрации, согласно пункту 12 настоящих Методических указаний. Определяется оптимальная концентрация ТМС Л для приготовления промывочного раствора.

21. Подготавливается необходимое количество препарата ТМС ЛН или ТМС ЛК. Предварительно определяется количество ТМС Л, необходимое для заказа, исходя из расчета 12 %-ной концентрации ТМС Л в промывочном растворе и фактического объема маслосистемы энергетического оборудования. Не использованный для промывки ТМС Л отправляется на склад и сохраняется до следующей промывки.

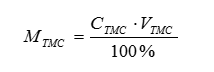

22. Необходимое количество ТМС Л, килограмм (далее - кг), определяется по формуле:

где MТМС - необходимое количество ТМС Л, кг;

СТМС - концентрация ТМС Л в промывочном растворе, %;

VMC - вместимость маслосистемы, кг.

23. Разрабатывается рабочая программа проведения промывки и согласовывается в химической службе энергетического предприятия. При разработке программы используются схемы и опыт гидродинамических промывок маслосистем с учетом требований настоящих Методических указаний.

24. Рабочие программы проведения промывки согласовываются заводом-изготовителем препаратов ТМС Л.

25. Исключаются из схемы промывки подшипники турбоагрегата или другого энергетического оборудования. Это необходимо для обеспечения оптимального гидродинамического режима промывки сливных трубопроводов. Сливные и напорные трубопроводы соединяются специальными технологическими перемычками. На трубопроводы, не участвующие в схеме промывки, устанавливаются заглушки. Выбор насосов, которыми выполняется промывка, производится на стадии разработки рабочей программы в зависимости от конструктивных особенностей энергетического оборудования с учетом положений пункта 15 настоящих Методических указаний.

26. Монтируется и (или) проверяется работоспособность линий подачи конденсата или обессоленной воды в маслобак турбоагрегата или другого энергетического оборудования, слива отработанного промывочного раствора в очистные сооружения или специальный приемный резервуар и подачи горячей воды в маслоохладители или другой схемы нагрева раствора.

27. Удаляется шлам со дна маслобака (резервуара).

28. Устанавливаются на штатных сетках маслобака турбоагрегата или другого энергетического оборудования дополнительный фильтровальный материал (2 слоя марли, синтетическую сетку). Устанавливаются по одному ряду сеток в отсеках чистого и грязного масла маслобака. При наличии на энергопредприятии оборудования для очистки промывочного раствора (различные фильтровальные или мембранные установки, какое-либо другое оборудование, предназначенное для очистки воды от взвешенных частиц) подготавливают его для очистки раствора в маслобаке.

29. Проверяется работоспособность штатных средств контроля параметров масла (температура, давление) в маслосистеме. При отсутствии возможности определения температуры во время очистки штатными средствами контроля используются переносные электронные термометры или применяются стеклянные термометры, позволяющие контролировать температуру раствора по месту (в трубопроводе или маслобаке).

30. Подготавливается лабораторное оборудование для контроля эффективности промывки. Для этих целей используются экспресс-лаборатории мембранной фильтрации и оптической микроскопии.

31. Заполняется маслобак и маслосистема обессоленной водой или конденсатом, проводится пробный пуск насосов и гидравлические испытания схемы промывки. Проверяется эффективность нагрева воды до рабочей температуры и заполнение водой маслопроводов схемы промывки (контроль ведется по изменению температуры маслопроводов). При необходимости устраняются протечки и (или) вносятся изменения в схему промывки.

Параграф 2. Порядок приготовления раствора ТМС Л и проведение очистки

32. Водный промывочный раствор ТМС Л готовится непосредственно в маслобаке турбоагрегата или другого энергетического оборудования.

33. В воду, циркулирующую в системе по промывочным контурам, добавляют расчетное количество ТМС Л, согласно пункту 22 настоящих Методических указаний.

34. Уровень воды в маслобаке обеспечивается для устойчивой работы промывочного насоса с учетом вероятного перепада высоты раствора на сетках маслобака. Обеспечивается заполнение маслобака водой не менее чем на 2/3 его вместимости.

35. ТМС Л из транспортной тары (бочки или канистры) заливается через люк маслобака в циркулирующую воду вручную или с помощью специальных насосов. При заливе ТМС Л из 200-литровых бочек вручную применяются средства механизации погрузочно-разгрузочных работ (мостовой кран, кран-балка и др.).

36. Циркулирующая по системе вода, в которую вводится ТМС Л, имеет рабочую температуру 40 - 55°С, перегрев выше 55°С не допускается.

37. Включается в схему очистки только один из промывочных контуров. Рекомендуется следующий порядок подключения контуров при проведении промывки маслосистемы турбоагрегата:

1) система регулирования;

2) система уплотнения вала генератора;

4) другие системы (система гидростатического подъема роторов, система смазки питательного электронасоса и питательного турбонасоса).

38. Целесообразность промывки системы регулирования водным раствором ТМС Л предварительно согласовывается с заводом-изготовителем энергетического оборудования. Решение о целесообразности ее очистки принимается после вскрытия системы и визуального осмотра для определения степени ее загрязнения. Если необходимо, система регулирования промывается горячим чистым маслом гидродинамическим методом после завершения промывки с помощью водного раствора ТМС Л других систем.

39. Отбирается проба промывочного раствора, определяется в лабораторных условиях гранулометрический состав загрязнений (отбор проб производится не реже 1 раза в 2 часа).

40. Выполняется индивидуальное поочередное подключение маслоохладителей в схему промывки для повышения эффективности удаления масляного шлама. Продолжительность промывки каждого маслоохладителя составляет не менее 2 часов. Включаются в схему промывки все маслоохладители.

41. Давление в системе регулируется напорной задвижкой промывочного насоса.

42. Контролируется перепад высоты раствора на сетках маслобака. По достижении предельного перепада высоты заменяются сетки, не останавливая циркуляции раствора. Для этого устанавливают сетки с новым фильтровальным материалом или сетки, предварительно продутые сжатым воздухом, а затем демонтируются загрязненные сетки.

43. Интенсивность пенообразования раствора в маслобаке регулируется изменением производительности промывочного насоса с помощью напорной задвижки. Для регулирования интенсивности пенообразования раствора используются специальные присадки (пеногасители). При необходимости пеногасители поставляются в дополнение ТМС ЛН.

44. При стабилизации содержания твердых частиц в промывочном растворе прекращается промывка и отключаются насосы. Ориентировочное время промывки маслосистемы составляет 24 часа и корректируется по результатам анализа, согласно пункту 16 настоящих Методических указаний.

45. Опорожняется маслобак и маслосистема турбоагрегата или другого энергетического оборудования, промывочный раствор откачивается на очистные сооружения или в специальный резервуар для хранения, а осадок со дна маслобака собирается и отправляется на утилизацию.

46. Для снижения нагрузки на очистные сооружения отстаивают промывочный раствор в маслобаке в течение 16 - 24 часов, затем откачивается верхний слой смытых нефтепродуктов в специальную емкость передвижным насосом. Нефтепродукты направляются на утилизацию или переработку. Промывочный раствор откачивается на очистные сооружения.

47. Очищается маслобак. На сетках заменяется дополнительный фильтровальный материал или продуваются сетки и устанавливают их в маслобак.

48. Заливается обессоленная вода или конденсат в маслосистему, добавляется ТМС Л по пункту 34 настоящих Методических указаний, для приготовления 1 %-ного раствора и промывается система по всем контурам циркуляции от остатков загрязнений. Затем выполняются действия по пункту 45 настоящих Методических указаний. Продолжительность промывки 8 - 10 часов.

49. Выполняется отбор пробы по пункту 39 настоящих Методических указаний. Если в пробе раствора присутствует значительное количество загрязнений, особенно нефтепродуктов, повторяется пункт 49 настоящих Методических указаний.

50. Выполняется дренаж остатков воды из всех тупиковых и застойных зон, маслоохладителей, гидрозатворов. Очищается маслобак (при необходимости демпферный бак системы уплотнения вала генератора, гидрозатворы, сбросные клапаны и другие застойные участки маслосистемы) от остатков загрязнений. Проводится ревизия маслосистемы. Вынимаются сетки из маслобака, снимается дополнительный фильтровальный материал, при необходимости продуваются и устанавливаются сетки в маслобак.

51. Вскрывается один из фланцев на сливных трубопроводах, проводится визуальный осмотр, убедившись в отсутствии масляного шлама. Сдается маслосистема на чистоту с оформлением акта проведения промывки.

Параграф 3. Консервация маслосистемы после очистки

52. Консервация перед пуском:

1) подается в маслопроводы минимально необходимое для прокачки системы количество турбинного масла (не менее 2/3 вместимости маслосистемы) с целью ее временной консервации (до момента полного заполнения маслом перед пуском);

2) выполняется прокачка масла по промывочным контурам маслосистемы. После прокачки очищается масло от воды и механических примесей с помощью штатного средства очистки масла или откачивается на маслохозяйство для очистки;

3) демонтируются временные технологические перемычки и заглушки, восстанавливается исходная схема маслосистемы.

53. Консервация перед ремонтом:

1) при необходимости последующего выполнения огневых работ на маслопроводах после эксплуатационной очистки с помощью водных растворов ТМС Л консервацию системы провести одним из следующих способов, не демонтируя схему промывки.

2) продувается маслосистема горячим воздухом (температура не менее 70°С).

3) при выполнении последней промывки маслосистемы водой от остатков загрязнения по пункту 48 настоящих Методических указаний, добавляется в циркулирующую воду ТМС ЛН для приготовления 2 %-ного раствора в соответствии с пунктом 33 настоящих Методических указаний, далее выполняются операции по пунктам 45 и 50 настоящих Методических указаний.

54. По завершении всех огневых и ремонтных работ повторно выполняются операции по пунктам 48 и 50 настоящих Методических указаний, а затем по пункту 52 настоящих Методических указаний.

Глава 4. Порядок контроля при проведении очистки

56. Оперативный контроль эффективности очистки выполняется в лабораторных условиях. При контроле эффективности очистки выполняется анализ гранулометрического состава твердых частиц, присутствующих в промывочном растворе класс промышленной чистоты, согласно ГОСТ 17216-2001 «Чистота промышленная. Классы чистоты жидкостей».

57. Критерием окончания отдельных этапов промывки и всей промывки в целом является стабилизация или уменьшение количества твердых частиц в промывочном растворе.

58. Контроль рабочих параметров раствора при промывке (температура, давление) выполняется приборами щита управления или временно установленными для этих целей по месту приборами в соответствии с рабочей программой эксплуатационной очистки.

59. Полнота удаления масляного шлама из системы определяется при вскрытии какого-либо фланца сливного трубопровода и визуальном осмотре внутренней поверхности трубопровода. Масляный шлам после промывки отсутствует. В случаях возникновения разногласий выполняется анализ на наличие масляного шлама.

60. Необходимость замены или продувки фильтровального материала на сетках маслобака определяется визуально по увеличению перепада высоты промывочной жидкости. Замена или продувка выполняется при перепаде высоты, превышающем 300 мм.

61. В случаях повреждения транспортной тары или поставки ТМС Л со вскрытыми пломбировочными крышками или отсутствия маркировки отбирается из транспортной емкости проба ТМС Л (проба не менее 1,5 кубический дециметр (далее - дм³)). Проба ТМС Л подвергается лабораторным испытаниям для подтверждения соответствия качества ТМС Л, согласно Технического регламента «Требования к безопасности синтетических моющих средств и товаров бытовой химии», утвержденный Постановлением Правительства Республики Казахстан от 4 марта 2008 года № 217 (далее - Технического регламента).

При минимальном объеме контроля определяются:

1) плотность, согласно ГОСТ 22567.5-93 «Средства моющие синтетические и вещества поверхностно-активные. Методы определения концентрации водородных ионов» (далее - ГОСТ 22567.5-93);

2) кислотность (далее - рН), согласно Технического регламента;

3) массовая доля ПАВ, согласно ГОСТ 22567.5-93.

Глава 5. Меры безопасности

62. Универсальные биологически разлагаемые моющие средства ТМС ЛН и ТМС ЛК не имеют класса опасности, пожаро- и взрывобезопасны, водоосновны.

63. При применении ТМС Л соблюдают технику безопасности при работе с растворами щелочей, согласно Правилам техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей, утвержденным приказом Министра энергетики Республики Казахстан от 20 февраля 2015 года № 122 (зарегистрирован в Реестре государственной регистрации нормативных правовых актов за № 10859).

64. При работе с ТМС Л и промывочным раствором принятие дополнительных мер по технике безопасности не требуется. При попадании препарата на кожу или слизистые оболочки глаз обслуживающему промывку персоналу промывают кожу или слизистые оболочки глаз большим количеством водопроводной воды.

65. Сброс отработанных растворов и сбор протечек ТМС Л осуществляется на очистные сооружения или в специально подготовленные емкости. Сброс ТМС Л и их растворов непосредственно в водоисточники или промливневую канализацию не допускается.