Toggle Dropdown

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОДЫ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ КОРРОЗИИ, ВЫЗЫВАЕМОЙ ЭЛЕКТРОИЗОЛЯЦИОННЫМИ МАТЕРИАЛАМИ

ГОСТ 27426-87

Test methods for determining electrolytic corrosion with insulating materials

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.09.87 № 3723 государственный стандарт СССР, в качестве которого непосредственно применен международный стандарт МЭК 426-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

При высокой атмосферной влажности и под действием приложенного напряжения электроизоляционные материалы могут вызывать коррозию соприкасающихся с ними металлических частей. Такая электролитическая коррозия зависит от состава электроизоляционного материала и от свойств металла; она находится в зависимости от температуры, относительной влажности, характера напряжения и времени воздействия. Постоянное напряжение создает гораздо более быструю и интенсивную коррозию, чем переменное. Коррозия сильней проявляется на положительном электроде.

Обычно электролитическая коррозия вызывается электроизоляционными материалами на меди и латуни в контакте с ними. Не только медь, но и большинство других металлов, за исключением благородных, таких как платина, подвержены электролитической коррозии.

В зависимости от требований могут использоваться другие металлы, но результаты при этом могут отличаться от результатов, полученных по методам, приведенным в настоящем стандарте.

Данный стандарт устанавливает следующие методы:

1) визуальный полуколичественный метод определения электролитической коррозии;

2) количественный метод определения электролитической коррозии, который устанавливает определение прочности медной проволоки на разрыв;

3) косвенный метод с использованием количественных измерений сопротивления изоляции.

Электролитическая коррозия может явиться причиной короткого замыкания электрических проводников и приборов. Она может способствовать возникновению путей утечки с низким сопротивлением через электрическую изоляцию, а продукты коррозии могут вызвать отказы электрических приборов. Поэтому электронное оборудование, работающее в условиях высокой влажности и повышенной температуры, может быть особо подвержено отказу в результате электролитической коррозии, и выбор электроизоляционных материалов, не вызывающих электролитическую коррозию, имеет в этом случае важное значение.

Рассмотрены три метода: визуальный и два количественных, из них один прямой и один косвенный. Несмотря на то, что качественная оценка электролитической коррозии, вызванной электроизоляционными материалами, определяемой разными методами, одинакова, количественное их соответствие не обязательно.

Визуальный метод требует внимательного подхода при оценке степени и типа коррозии, так как количественно их трудно выразить. Метод определения сопротивления изоляции в большинстве случаев показывал удовлетворительную воспроизводимость результатов, полученных в разных лабораториях, и сопоставимость с опытом эксплуатации. Но ни один из этих двух методов не измеряет непосредственно саму коррозию. Поэтому их следует использовать для отбраковки материалов, вызывающих коррозию, а материалы, прошедшие эти испытания и не вызвавшие видимых следов коррозии, следует испытывать путем определения прочности проводов на разрыв, где отсутствие коррозии имеет большое значение. В некоторых случаях определение сопротивления изоляции может быть менее целесообразным, чем проведение испытаний на разрыв.

Испытание включает в себя непосредственную визуальную оценку степени коррозии двух кусков латунной фольги, действующих в качестве анода и катода, соединенных с источником постоянного тока в соприкосновении с испытуемым материалом при определенных условиях.

Степень коррозии оценивается путем визуального сравнения следов коррозии на аноде и катоде с эталонами.

3.2. Образцы для испытаний

Форма образцов зависит от типа материала и вида, в котором он поставляется.

3.2.2. Поверхности среза материалов-полуфабрикатов (бруски, листы) или прессованных деталей (прямое прессование, инжекционное формование, литье и т.п.).

Толщина образца a на черт.1 должна равняться толщине материала: если материал толщиной более 4 мм, его следует обработать до толщины 4 мм с помощью сухого метода без использования масел или смазок, не повредив самих испытуемых образцов. В этом случае рекомендуется взять несколько образцов из различных слоев материала (см. п.3.4). Длина и ширина испытуемых образцов должна выбираться таким образом, чтобы они подходили к приспособлению, используемому для проведения испытаний (см. п.4.1).

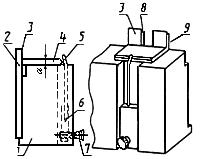

Черт.1 Испытательное приспособление I (для испытания поверхности среза электроизоляционных материалов)

Испытательное приспособление I

(для испытания поверхности среза электроизоляционных материалов)

1 - опора из электроизоляционного материала; 2 - электрод; 3 - испытуемая фольга;

4 - испытуемый образец; 5 - пружина; 6 - точка вращения; 7 - установочный винт;

8 - положительный электрод; 9 - отрицательный электрод;

а - толщина испытуемого образца

В зависимости от используемого испытательного приспособления, испытуемые поверхности должны соответствовать сечению (площади разреза) испытуемых образцов. Испытуемые поверхности среза образцов должны быть подвергнуты механической обработке.

3.2.3. Поверхности среза пленок и тонких листов, включая лакобумагу и липкие ленты

Испытуемые образцы этих материалов собирают слоями до небольших пакетов толщиной 2 мм и устанавливают между соответствующими зажимными пластинами из таких электроизоляционных материалов, как полистирол или полиметилметакрилат. Эти испытуемые блоки подвергают затем станочной обработке до требующейся длины и ширины, как описано в п.3.2.2. Испытуемый материал должен выходить за зажимные пластины на несколько десятых миллиметра с учетом требований п.3.2.2.

Гильзы и трубки (как лакированные, так и экструзионные) разрезают вдоль и разворачивают так, чтобы получились плоские листы, которые затем подготавливают так же, как пленки в соответствии с требованиями п.3.2.3.

3.2.5. Электроизоляционные лаки

Электроизоляционный лак, подлежащий испытанию, наносится рекомендуемым способом на поверхность пластикового образца, описанного в п.3.2.2. В качестве материала-основы рекомендуется такой не вызывающий коррозию материал, как полиметилметакрилат. Если возникает ситуация несовместимости с растворителями или температура отверждения слишком высока для метилметакрилата, то в качестве основы рекомендуется использовать другой материал, такой как литьевая, отверждающаяся при высокой температуре и не вызывающая коррозию эпоксидная смола, на которую наносится лак. Если лак рассчитан на то, чтобы сообщать антикоррозионные свойства другому материалу, он наносится для испытания на этот материал напылением, погружением или каким-нибудь другим методом до требуемой толщины и отверждаться, если это необходимо, в соответствии с требованиями или указаниями изготовителя.

3.2.6. Необработанная поверхность материалов-полуфабрикатов, прессованных деталей, пленок и тонких листов

Испытуемые образцы шириной 4 мм отделяют от материала, подлежащего исследованию, сухим способом, который не портит образцов. Длину образцов выбирают в соответствии с применяемым испытательным приспособлением (см. черт.2). Испытуемая поверхность образцов должна соответствовать необработанной поверхности материала.

Примечание. Испытуемая обработанная поверхность образцов должна быть подготовлена путем фрезерования. Во избежание повреждения кромки образцов, они должны обрабатываться в виде пакета из нескольких образцов. Наружные образцы для испытания не используются и могут быть заменены на зажимные пластины из полистирола (или любого другого материала, не вызывающего коррозии). Для обработки следует использовать острые фрезы с низкой поступательной скоростью во избежание повреждения испытуемых поверхностей за счет появления зазубрин или за счет подгорания. Фрезы перед употреблением следует очищать чистым спиртом. Острые заусенцы, которые остаются на кромках образцов, следует удалять с помощью какого-нибудь острого инструмента (например, ножа или лезвия бритвы). После того, как поверхности образцов были обработаны, их следует очистить чистым спиртом. Некоторые образцы (например, образцы со слоями стекловолокна) рекомендуется очищать щеткой (например, из капрона), которая предварительно была очищена чистым спиртом и затем высушена. Если позволяют материалы, вместо фрез можно использовать наждачную бумагу марки «0».

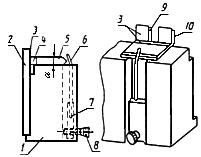

Черт.2 Испытательное приспособление II (для испытания на срезанной поверхности электроизоляционных материалов)

Испытательное приспособление II

(для испытания на срезанной поверхности электроизоляционных материалов)

1 - опора из электроизоляционного материала; 2 - электрод; 3 - испытуемая фольга;

Законодательство

Законодательство Кодекс

Кодекс