Toggle Dropdown

Материалы электроизоляционные твердые

Метод определения сравнительного и контрольного индексов

трекингостойкости во влажной среде

ГОСТ 27473-87

(МЭК 112-79)

(СТ СЭВ 6463-88)*

Method for determining the comparative and the proof tracking indices of solid insulating materials under moist conditions

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

2. Постановлением Государственного комитета СССР по стандартам от 17.11.87 № 4188 Публикация МЭК 112-79 введена в действие непосредственно в качестве государственного стандарта с 01.01.89

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Раздел, подраздел, пункт, в котором приведены ссылки

|

Обозначение соответствующего стандарта

|

Обозначение отечественного нормативно-технического документа, на который дана ссылка

|

|

п.1

|

МЭК 587

|

-

|

ВНЕСЕНО Изменение № 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 15.09.89 № 2766 с 01.07.90

Изменение № 1 внесено юридическим бюро «Кодекс» по тексту ИУС № 12, 1989 год

1. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

Данный метод испытания позволяет определять относительную стойкость твердых электроизоляционных материалов к образованию токопроводящих перемычек при приложении напряжения до 600 В включительно, когда поверхность материала, находящаяся под напряжением, подвержена воздействию капель воды, содержащей загрязнители.

Токопроводящие перемычки во время этого испытания образуются при приложении напряжения к электродам определенной конфигурации, установленным на поверхность материала, и подаче электролита между электродами каплями через заданные промежутки времени. Количество капель, вызывающее возникновение проводящей перемычки, возрастает при снижении подаваемого напряжения, и ниже его критической величины образование проводящих перемычек прекращается.

Материалы, не образующие токопроводящих перемычек при самом высоком напряжении, разрушаются по-разному. Глубину происходящей при испытании эрозии материала можно измерить. Некоторые материалы во время испытания могут воспламеняться.

1. Получаемая при этом способе классификация материалов отличается от классификации, получаемой при других способах испытаний, например, при воздействии разрядов высокого напряжения и слабого тока.

Настоящий метод позволяет четко разграничить материалы с относительно низкой трекингостойкостью. Метод не распространяется на материалы, обычно используемые на открытом воздухе. Для классификации таких материалов следует пользоваться ГОСТ 27474-87.

2. Результаты испытаний нельзя применять непосредственно для определения безопасных значений путей поверхностной утечки при конструировании электрических аппаратов.

Прогрессирующее образование токопроводящих перемычек, которые появляются на поверхности твердого электроизоляционного материала в результате комбинированных воздействий электрического напряжения и электролитического загрязнения его поверхности.

2.2. Электрическая эрозия

Разрушение поверхности электроизоляционного материала под действием электрических разрядов.

2.3. Сравнительный индекс трекингостойкости (СИТ)

Величина максимального напряжения в вольтах, при которой материал выдерживает испытание при нанесении 50 капель электролита без образования токопроводящих мостиков.

Примечание. Величина каждого испытательного напряжения и СИТ должна делиться на 25.

2.4. Контрольный индекс трекингостойкости (КИТ)

Величина испытательного напряжения в вольтах, при которой материал выдерживает испытание при нанесении 50 капель электролита без образования токопроводящих мостиков.

2.1-2.4. (Измененная редакция, Изм. № 1).

На образце можно использовать любой плоский участок с поверхностью, достаточной для того, чтобы во время испытания жидкость не стекала с краев образца. Рекомендуются плоские участки размером не менее 15х15 мм. Толщина образца должна быть не менее 3 мм; ее записывают в протоколе испытаний.

1. В отдельных случаях для получения плоских поверхностей допускается механическая обработка, однако, такая операция должна быть отмечена в протоколе испытаний.

2. Величины СИТ, полученные на образцах толщиной менее 3 мм, могут быть несравнимыми; например, если образцы установлены на металлической или стеклянной опоре, получается разное рассеивание тепла, что влияет на величину СИТ. Поэтому, если толщина образца меньше 3 мм, два или несколько образцов складывают в стопку.

3. Если расположение электродов на поверхности образца оказывает влияние на результат испытания, оно отмечается в протоколе испытаний. Следует использовать расположение, дающее наименьший СИТ.

4. Испытание следует проводить на участках, не имеющих царапин. Результаты, полученные на участке с царапинами, отмечают вместе с описанием поверхности образца.

Царапины на поверхности испытуемого образца увеличивают разброс результатов испытаний. Если направление тока совпадает с направлением царапин, разрушение возможно при более низком напряжении (или меньшем количестве капель), чем в случае, когда направление тока не совпадает с направлением царапин.

Поверхность образца должна быть чистой без пыли, грязи, следов пальцев, смазки пресс-формы, масла или других загрязнителей, которые могут повлиять на результаты испытаний. Необходимо соблюдать осторожность при очистке образца, чтобы устранить набухание, размягчение, значительное повреждение поверхности или другие нарушения материала, кондиционирование и методика очистки должны быть указаны в протоколе испытаний.

5. ИСПЫТАТЕЛЬНАЯ АППАРАТУРА

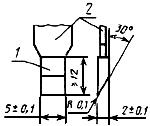

Два платиновых электрода с прямоугольным поперечным сечением 5х2 мм (черт.1). Срезанный под углом 30° край должен быть слегка закруглен.

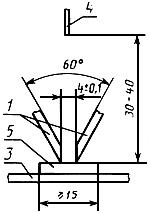

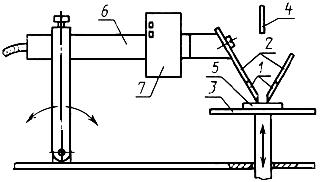

Электроды должны быть установлены симметрично в вертикальной плоскости, угол между ними равен 60°, поверхности срезов электродов должны быть вертикальными и удалены друг от друга по плоской горизонтальной поверхности образца на (4,0±0,1) мм (черт.2). Нажимное усилие каждого электрода на поверхность образца должно составлять (1±0,05) Н. Схема установки электродов с образцом показана на черт.3.

Примечание. Когда для моделирования условий работы вместо платины используют какой-либо другой металл, его указывают в протоколе испытаний. Полученные при этом результаты не следует обозначать СИТ и КИТ.

1 - платиновый электрод; 2 - медный удлинитель; 3 - опора; 4 - конец капельницы;

5 - образец; 6 - изоляционная трубка; 7 - груз

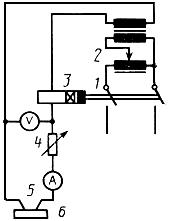

К электродам следует прикладывать синусоидальное напряжение частотой 48-60 Гц, изменяющееся в пределах 100-600 В. Мощность источника питания должна быть не менее 0,5 кВА. Основная схема показана на черт.4.

1 - выключатель; 2 - источник переменного тока на 100-600 В; 3 - защитное реле;